DER RADADAPTER – KLEINES KUNSTWERK IN SICH

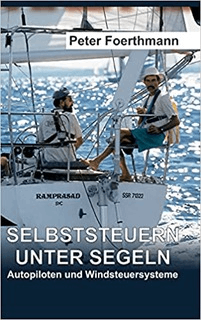

Die Frage nach der Art der Steuerung – Pinne oder Rad – ist meine erste Frage nach dem Guten Tag. Denn hier scheiden sich die Geister bzw. Wege, weil hier entschieden wird, ob die Kraftübertragung eines Pendelrudersystems den direkten – schnellen! – Weg über eine Pinne zum Ruder, oder aber den Umweg durch den Keller eines Schiffes, vom Rad durch schwer zugängliche Übertragung unter Deck mit Umlenk Rollen, Drähten, Kardan Teilen, Schubstangen oder Getrieben, am Ende – möglichst ohne Spiel oder gar Reibung, also mit Kraftverlusten – das Ruder dreht.

Die Frage nach der Art der Steuerung – Pinne oder Rad – ist meine erste Frage nach dem Guten Tag. Denn hier scheiden sich die Geister bzw. Wege, weil hier entschieden wird, ob die Kraftübertragung eines Pendelrudersystems den direkten – schnellen! – Weg über eine Pinne zum Ruder, oder aber den Umweg durch den Keller eines Schiffes, vom Rad durch schwer zugängliche Übertragung unter Deck mit Umlenk Rollen, Drähten, Kardan Teilen, Schubstangen oder Getrieben, am Ende – möglichst ohne Spiel oder gar Reibung, also mit Kraftverlusten – das Ruder dreht.

AM RAD STEHEND SIEHT EIN SKIPPER STETS FABELHAFT AUS

Auf die Frage nach dem Sinn von Radsteuerung auf kleineren Schiffseinheiten war dies stets immer meine schnellste, wenngleich freche, Antwort. Denn, nicht wahr, auch grosse Yachten liessen sich durch Pinne wunderbar beherrschen, wenngleich das erhabene Gefühl vom Skipper Mann hier optisch ruiniert würde, falls das Schiff achteraus heftig Fahrt aufnähme und eine lange Pinne den Mann seitlich durchs Kockpit bewegte, und ihm dies seiner optischen Souveränität beraubte.

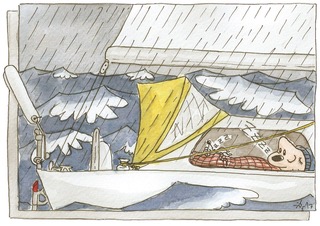

Es ist nur ein kleines Geheimnis – eigentlich gar keins – dass Störungen oder Ausfälle von Radsteuersystemen heute zu den am meisten gefürchteten Störfällen auf See gehören, insbesondere bedrohlich, weil bei Ausfall einer Radsteuerung schnell ein Notfall eintreten kann.

https://windpilot.com/blog/schiffe/oyster-daemmerung/suendenfall-ruder/

https://windpilot.com/blog/schiffe/oyster-daemmerung/ruder/

HEUTE ALSO – DER RADADAPTER

Kurzer Blick rundum auf einige am Markt vorhandenen Systeme. Im Gegensatz zu meinen Marktbegleitern habe ich mich schon vor Jahrzehnten – genauer im Jahre 1985 – für das Funktionsprinzip einer SCHEIBENBREMSE entschieden, weil somit sinn- und wirkungsvoller Schutz vor Überlast möglich ist und damit Schäden an anderen Bauteilen zu vermeiden ist.

Ich gestehe, dieser Blog reizt mich seit Monaten, genauer, seit ich mit der Produktion dieser so zierlich – oder gar unscheinbar? – aussehenden Bauteile meine Tage und Nächte verbringe. Meine bezaubernde feminine Regierungszentrale und ich haben hier Aufgabenteilung:

Chef macht die mechanische Bearbeitung der Gussteile, Chefin steht für die Feinmotorik grade, d.h. stanzt Teflon Lager, montiert Kleinteile und nimmt den Zusammenbau aller Bauteile vor, die dann am Ende allesamt in jeweils einer sauber gefalteten Tüte landen.

Wir sind uns einig: der Radadapter erfordert ein Mass an Arbeit, das uns stets stöhnen lässt, weil er so enorm zeitaufwendig zu produzieren ist.

Dies ist kein Aufschrei des geplagten, gemarterten Windpilot Teams, hingegen lediglich ein Hinweis, mit welchen Herausforderungen wir hier zu kämpfen haben. Dies hier einmal zu illuminieren, soll dieser Blog aufzeigen.

In toto besteht der Radadapter aus ca 36 Einzelteilen, wovon 4 Gussteilen insgesamt 4 x auf dem Drehautomaten sowie 2 x CNC Fräss-Bearbeitung erfordern, Gesamtmaschinenlaufzeit für alle mechanischen Bearbeitungen je Bausatz ( 4 Stück ) 24 Minuten.

Bei einer Serie von 500 Radadaptern bedeutet dies 200 Std Laufzeit an den CNC Maschinen, wobei Rüstzeiten, Werkzeug / Programm Wechsel nicht aufgeführt werden.

Nachbearbeitung Putzen, Entgraten, Feilen, Reinigen, Eloxieren, Zusammenbau, Komplettieren, Verpacken. Manchmal glauben wir selber nicht, wieviel Arbeit in diesen unscheinbaren Handschmeichlern steckt. Für unseren Winter 2017/2018 gerade recht.

All dies für ein Zubehör unserer PACIFIC, das zwischenzeitlich auch bei vielen Seglern im Einsatz ist, die ARIES, MONITOR oder SAILOMAT Systeme an ihren Schiffen verwenden.

Musste mal gesagt werden, für den Fall, dass keiner danach fragt.

Peter Foerthmann